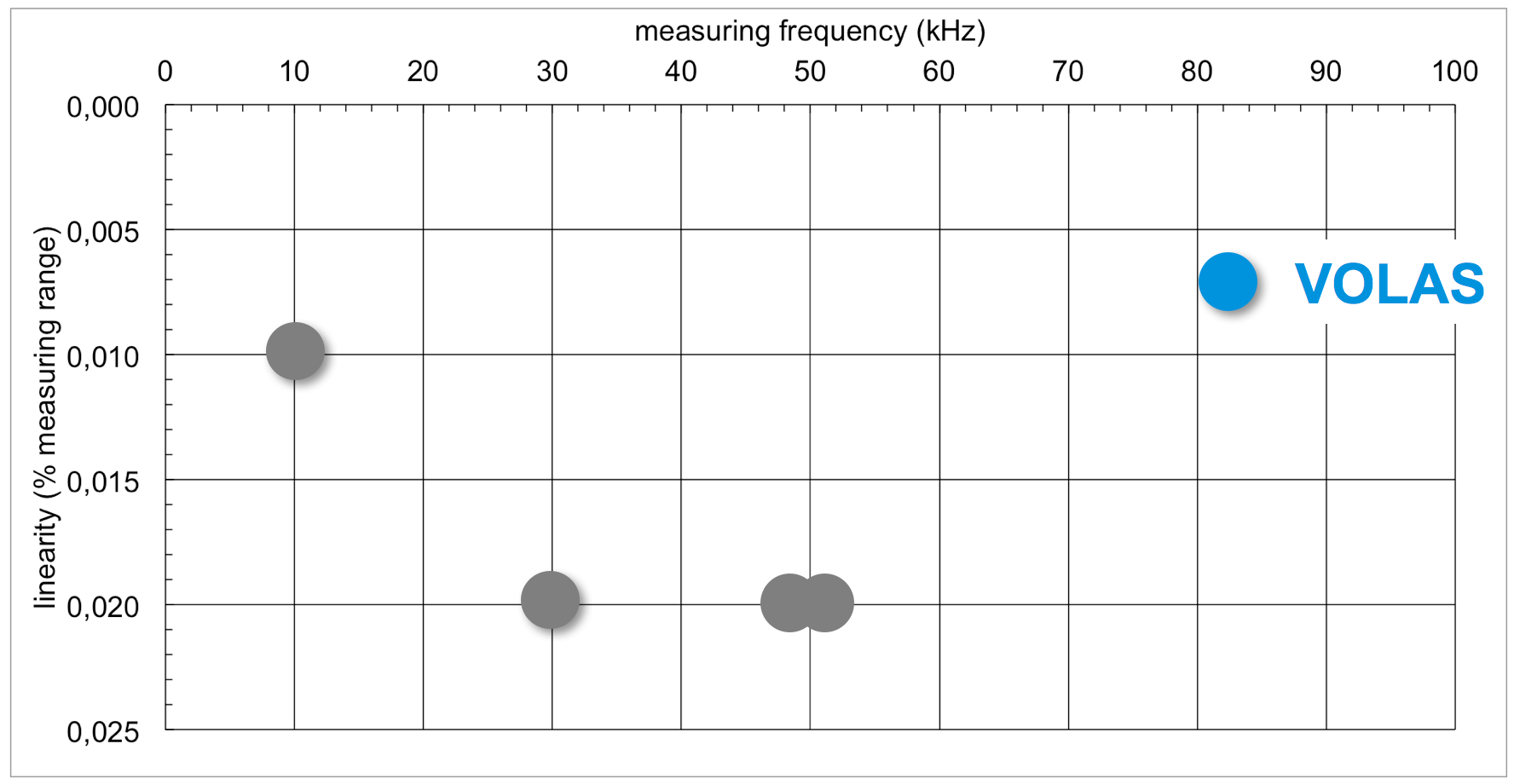

Graue Punkte: Systeme anderer Hersteller.

Ein Maß für die Präzision von Triangulationssensoren ist die „Linearität“. Mittlerweile liefern alle Hersteller für ihre Produkte entsprechende Angaben.

Die Ermittlung der Linearität liegt in der Hand der einzelnen Hersteller. Jeder Hersteller hat hier seine eigene Methode, die nicht im Detail beschrieben ist. In der DIN 32877 wurde der Versuch unternommen, die Verfahren entsprechend zu standardisieren und zu normen. Im Ansatz ist das auch gelungen. Immer mehr Hersteller verweisen in ihren Unterlagen auf diese Norm, ohne wirklich den Bezug zu den Details in der Norm herzustellen.

Üblicherweise wird auf einer ideal streuenden matten Oberfläche kalibriert. Das ist natürlich ideal und liefert die besten Ergebnisse, weil diese Oberfläche eine perfekte Lichtstreuung verursacht.

Allerdings hat dies wenig mit der praktischen Anwendung eines Triangulationssensors später zu tun. Somit sind diese Ergebnisse auch in der Regel nicht in die Praxis übertragbar. Weiterer Aspekt: Die Kalibrierung auf einer ideal streuenden Oberfläche führt dazu, dass der Sensor mit einer sehr geringen Leistung auskommt. Die so eingestellten Parameter haben auch mit einer späteren Anwendung, zum Beispiel dem Messen auf einer Metalloberfläche, wenig zu tun.

Die VOLAS kalibriert ihre Sensoren auf einer metallisch glänzenden Oberfläche mit einer definierten geringen Rauigkeit. Die Rauigkeit liegt im Bereich von typischen Anwendungen in der Praxis, beispielsweise Feinstbearbeitung wie Schleifen oder Walzanwendungen.

Im Ergebnis erreicht die VOLAS mit ihren Abstandssensoren eine bessere Linearität, bei gleichzeitig praxisnaher Kalibrierung auf einer technisch relevanten Oberfläche.

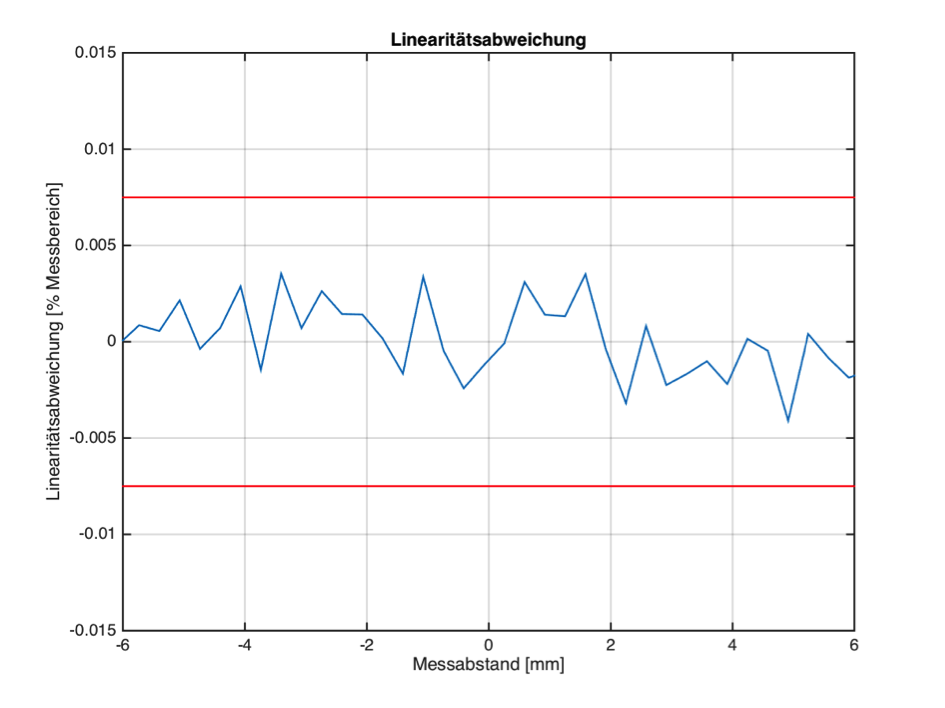

Im Bild dargestellt ist der Linearitätsfehler aufgetragen über den Messbereich. In diesem Beispiel besitzt der Sensor einen Messbereich von ± 6 mm also insgesamt 12 mm. Der Linearitätsfehler überschreitet an keiner Stelle den spezifizierten Wert von 0,0075% des Messbereichs. Umgerechnet entspricht dieser Wert einem Fehler von 0,9 µm.